樹脂版(ダンボール等印刷用)

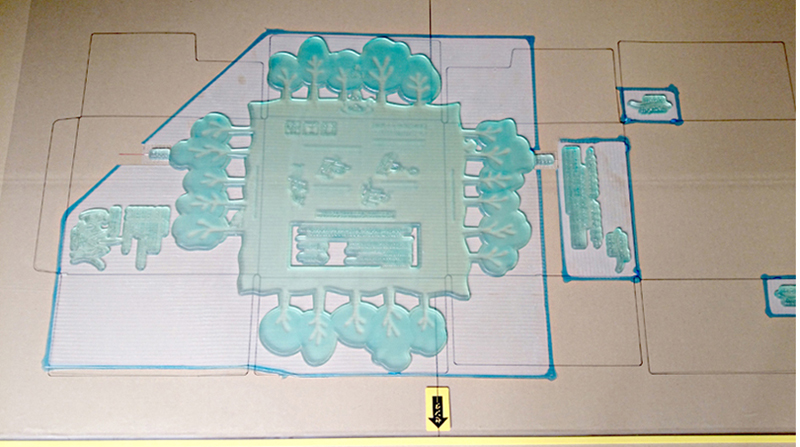

キャリアフィルムと呼ばれる透明なフィルムに、ダンボールケースや紙器等の展開図面を引き、その上に印刷内容に合わせて樹脂版を貼り込みます。

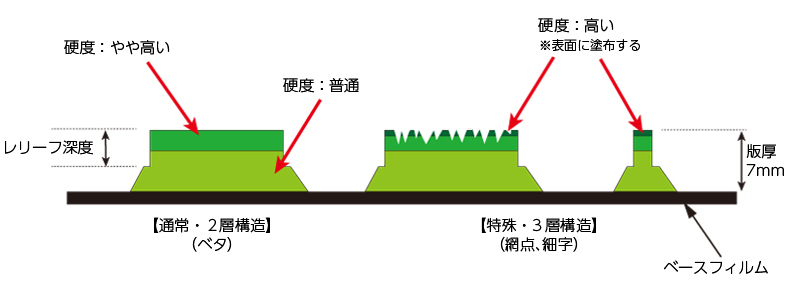

樹脂版の厚さは、ダンボール印刷の場合7mmが主流となっておりますが、約2mm〜10mmまでの範囲で製版することが可能です。

印版の原料は?

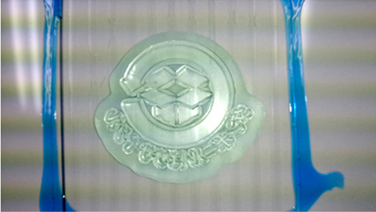

弊社では、旭化成イーマテリアルズ㈱の製版システムを採用しており、原料には液状の感光性樹脂を使用しています。感光性樹脂は、紫外線によって光硬化する特性を持ち、凸版印刷に適したゴム弾性固体に変化する特殊な樹脂です。

液状樹脂を使用する理由は、印刷内容や被印刷物の性質(固さ、表面の平滑性など)に応じた硬度・レリーフ深度等を調整することが出来る点と、製造工程において有機溶剤を使用しないため自然環境・作業環境に優しいという点です。

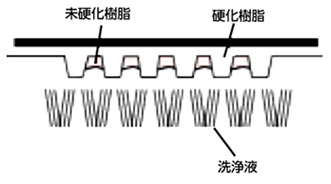

また特殊製版が可能で、細字・アミ点部分に硬度の高い樹脂を塗布し部分的に硬度を上げることで、多少印圧を上げても細字・アミ点部分が潰れにくくなります。(下図参照)

★通常は2層構造ですが、3層構造にすることで印刷の潰れを防ぐ効果がある。

製造工程は?

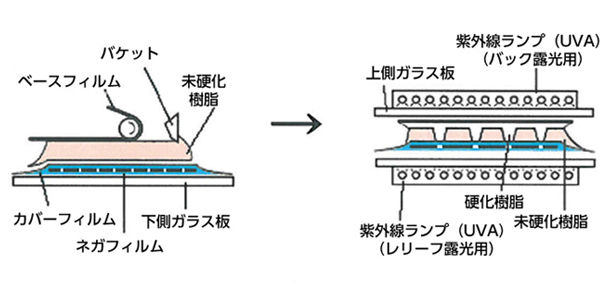

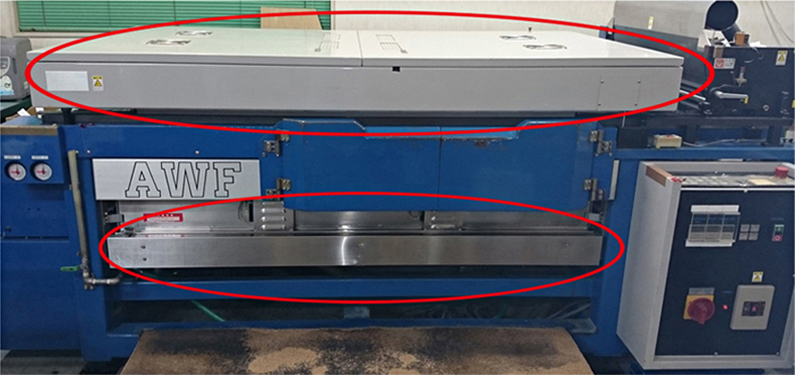

1.露光

露光機に液状樹脂を流し込み、上側と下側からそれぞれ設定された時間(量)の紫外線を照射します。

樹脂の上下にそれぞれネガフィルムを敷いており、まずは上側からバック露光(土台を形成)を行い、続けて下側からレリーフ露光(画像部を形成)を行います。

バック露光の時間によりレリーフ深度(画像部の厚み)が決まります。

2.回収

未硬化樹脂は再使用することができるため、回収機と手作業によりきれいに掻き取ります。

ここでの作業は生産効率に直結するため入念に行います。

3.洗浄

版細部に残留する未硬化樹脂を専用のブラシと洗浄液で洗い流し、さらに版の表面にインキがのり易くするための表面処理剤を付着させます。

4.仕上げ露光(水露光)・乾燥

水中で再度紫外線を照射し、表面のベトツキを除去し確実に版を硬化させます。最後に乾燥機で乾燥させて完成です。

★全工程の所要時間は約60分

ゴム版

ダンボール印刷の場合ほとんどが樹脂版に取って代わられましたが、樹脂版の製版技術が普及する前はゴム版が主流でした。ゴム版は手彫りのため技術と労力が必要となるうえ、印版の品質および印刷精度は樹脂版と比べると劣ります。

現在、“手彫り”ができる職人の数が減っており、技術の継承もなされていないため、手彫りのゴム版の需要(供給)は減り続けています。

弊社では、樹脂版に比べ安価で印刷内容によっては早く作製することが可能なため、一部要望に応じて製版しております。